پمپ روتاری چیست؟ بررسی انواع پمپ روتاری

پمپهای روتاری یکی از پرکاربردترین انواع پمپهای جابجایی مثبت هستند که در صنایع مختلف به دلیل ساختار ساده، قابلیت تحمل فشارهای مختلف و توانایی انتقال سیالات با ویسکوزیتههای متفاوت، جایگاه ویژهای یافتهاند. عملکرد این پمپها بر اساس چرخش اجزای داخلی (مانند چرخدندهها، پرهها یا پیچها) است که سیال را به صورت پیوسته و یکنواخت جابجا میکنند.

به دلیل تنوع طراحی و قابلیتهای متنوع، پمپهای روتاری در کاربردهای گوناگونی از جمله صنایع نفت، گاز، شیمیایی، غذایی و دارویی به کار میروند. در این مقاله از نوین پمپ به معرفی پمپهای روتاری و بررسی انواع مختلف آنها پرداخته خواهد شد تا با شناخت بهتر این تجهیزات، بتوان کاربرد صحیح و بهینهتری از آنها داشت.

پمپ روتاری چیست؟

حرکت دورانی یکی از نیازهای اساسی و پرکاربرد در صنایع مختلف محسوب میشود. یکی از راهحلهای مؤثر برای برآورده کردن این نیاز، استفاده از پمپهای روتاری است. این پمپها از نوع پمپهای جابجایی مثبت بوده و بهخوبی قادرند سیالات با ویسکوزیته بالا را منتقل کنند. علاوه بر این، پمپهای روتاری در ظرفیتهای پایین و همچنین برای عملیات روغنکاری نیز کاربرد فراوانی دارند.

این نوع پمپ معمولاً از دو بخش اصلی تشکیل شده است؛ بخشی ثابت و بخشی متحرک که بخش متحرک میتواند طراحیهای مختلفی داشته باشد. نوع و شکل بخش محرک و نحوه چرخش آن نقش مهمی در طبقهبندی انواع پمپهای روتاری ایفا میکند که در ادامه مقاله به آن پرداخته خواهد شد.

یکی از ویژگیهای برجسته این پمپها، میزان بسیار کم نشتی داخلی است؛ چرا که فاصله بین اجزای ثابت و متحرک درونی پمپ به حداقل ممکن کاهش یافته است. البته این کاهش فاصله موجب کاهش سرعت انتقال سیال میشود و در مواردی که سرعت بالاتری مورد نیاز باشد، باید فاصله بین قطعات افزایش یابد. افزایش این فاصله، علاوه بر افزایش سرعت، احتمال سایش قطعات و کاهش راندمان پمپ را نیز به همراه دارد. بنابراین، این نوع پمپها برای کاربردهایی که نیاز به سرعت بالایی دارند، چندان مناسب نیستند.

پمپهای روتاری به دلیل تنوع در اندازه و مدلهای تولیدی، قابلیت استفاده در زمینههای صنعتی و خانگی را دارا هستند. این تنوع، باعث شده که این پمپها پاسخگوی نیازهای مختلف و گستردهای در حوزههای متفاوت باشند.

انواع پمپهای روتاری

پمپهای روتاری به پنج دسته اصلی تقسیم میشوند که هر کدام ویژگیها و کاربردهای خاص خود را دارند:

- پمپ پرهای

- پمپ دندهای

- پمپ اسکرو

- پمپ پریستالتیک

- پمپ لوب

پمپ پرهای

پمپ پرهای که با نام پمپ تیغهای یا کارتریجی نیز شناخته میشود، شامل چندین پره است که به صورت شعاعی روی روتور نصب شدهاند. روتور این پمپ به شکل غیرمتمرکز درون محفظه قرار دارد و در شیارهای روتور، پرهها حرکت میکنند. به دلیل عدم هممرکزی بین روتور و محفظه، فضایی ایجاد میشود که سیال در آن جریان مییابد. با چرخش روتور و حرکت پرهها، سیال از قسمت مکش به سمت خروجی هدایت میشود.

اجزای پمپ پرهای عبارتند از:

- بدنه یا پوسته

- شفت

- یاتاقانها

- کارتریج (که پرهها در آن قرار دارند)

- درپوش

- آببندها و سیلها

کاربردها:

- انتقال مایعاتی مانند نوشیدنیها در صنایع تولید آبمیوه

- کاربرد در صنعت نفت و گاز

- پر کردن سیلندرهای گاز LPG

- استفاده در دستگاههای کافیشاپ مثل قهوهساز و اسپرسوساز

- انتقال سوخت

- جابجایی آمونیاک

پمپ دندهای

پمپ دندهای که گاهی به آن پمپ غلیظکش نیز میگویند، در دو نوع دنده داخلی و دنده خارجی ساخته میشود که نحوه درگیری چرخدندهها در هر کدام متفاوت است.

پمپ دنده داخلی:

در این مدل، یک چرخدنده کوچکتر به صورت داخلی و خارج از مرکز با چرخدنده بزرگتر درگیر است. چرخدنده بزرگتر به عنوان روتور محرک عمل میکند و چرخدنده کوچکتر به صورت هرزگرد حرکت میکند. با چرخش چرخدنده بزرگتر، سیال از قسمت مکش وارد پمپ شده و در فضای بین دو چرخدنده به جریان درمیآید.

پمپ دنده خارجی:

در این نوع، دو چرخدنده معمولاً هماندازه بوده و از بیرون با یکدیگر درگیر میشوند. یکی از چرخدندهها به شفت محرک متصل است و باعث گردش چرخدنده دیگر (متغیر) میشود. سیال از قسمت مکش وارد شده، در فضای بین چرخدندهها و دیواره محفظه حرکت کرده و در نهایت از قسمت تخلیه خارج میشود.

اجزای اصلی پمپ دندهای:

- بدنه یا پوسته

- مجموعه چرخدندههای محرک و متحرک

- یاتاقانها

- درپوش

- آببند

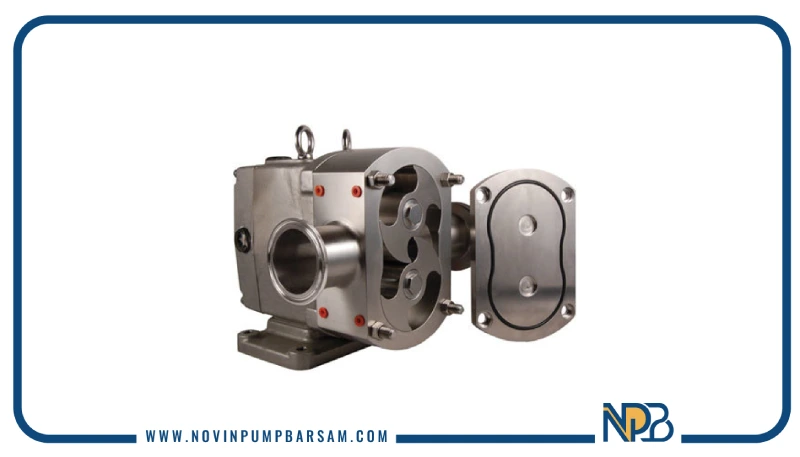

پمپ لوب

پمپ لوب که به آن پمپ گوشوارهای نیز گفته میشود، شامل دو لوب یا غلتک است که به صورت خارجی و بدون تماس مستقیم با یکدیگر میچرخند. سیال وارد ناحیه مکش پمپ شده و توسط لوبها در محفظه به دام میافتد. با چرخش مداوم لوبها، سیال محبوس شده به سمت دیوارههای محفظه منتقل میشود و از ناحیه مکش به سمت خروجی پمپ هدایت میگردد.

اجزای اصلی پمپ لوب شامل:

- بدنه یا پوسته: ساختار اصلی پمپ که از ورود آلودگی جلوگیری میکند و تمامی اجزا را در خود نگه میدارد.

- لوب یا غلتک: قطعاتی که مسئول ایجاد جریان سیال بوده و به صورت بیرونی به چرخش درمیآیند.

- مجموعه چرخدنده: این مجموعه حرکت لوبها را هماهنگ و کنترل میکند تا در زمان مناسب بچرخند و از برخورد آنها جلوگیری کند.

- درپوش: قسمتی که مسیرهای ورودی و خروجی پمپ را میبندد و از نشت سیال جلوگیری میکند.

- آببند: این بخش از نشت سیال به خارج جلوگیری کرده و راندمان و عملکرد پمپ را تضمین میکند.

- کاربردهای پمپ لوب:

- انتقال مواد غذایی: استفاده در جابجایی و پمپاژ مواد غذایی مختلف مانند رب گوجهفرنگی، روغنهای گیاهی مثل کنجد و نارگیل.

- صنایع شیمیایی: انتقال موادی چون اسیدها، بازها، صابونها، مواد شوینده و رزینها.

- صنایع آرایشی و بهداشتی: جابجایی مواد مختلفی مانند خمیر دندان، لوسیونها، شامپو، پماد و لاک.

- صنایع دارویی: پمپاژ مواد دارویی غلیظ و همچنین سیالاتی که ممکن است حاوی ذرات جامد باشند.

پمپ پریستالتیک

پمپ پریستالتیک، که به آن پمپ غلتکی هم گفته میشود، از یک شیلنگ یا لوله انعطافپذیر تشکیل شده که سیال از داخل آن عبور میکند. در داخل محفظه پمپ، یک یا چند غلتک یا کفشک به صورت چرخشی حرکت میکنند و با فشار دادن لوله انعطافپذیر، سیال درون آن را به جلو هل میدهند. این حرکت چرخشی مداوم و نیروی وارد شده توسط غلتکها، موجب جابجایی پیوسته سیال از ورودی به خروجی پمپ میشود.

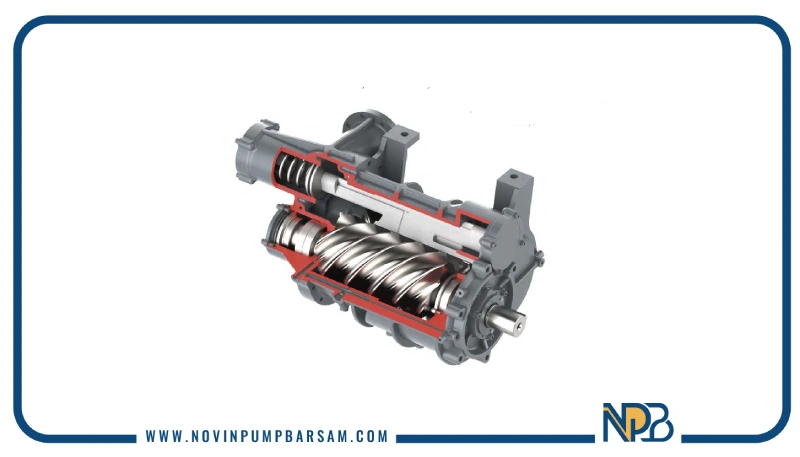

پمپ اسکرو

پمپ اسکرو که به نام پمپ پیچی نیز شناخته میشود، در سه نوع اصلی مونو اسکرو (تکپیچی)، دو اسکرو و سه اسکرو تولید میشود. در مدل مونو اسکرو، یک میله مارپیچی که به صورت نامتقارن و خارج از مرکز قرار گرفته، داخل محفظه میچرخد.

در پمپ دو اسکرو، چرخدندههایی وجود دارند که حرکت دو میله مارپیچی را ایجاد میکنند، این چرخدندهها طوری طراحی شدهاند که میلهها با یکدیگر تماس مستقیم ندارند.

پمپ سه اسکرو نیز مشابه مدل دو اسکرو است، با این تفاوت که دو میله مارپیچی کناری به واسطه گردش میله مارپیچی وسطی به حرکت درمیآیند.

به واسطه طراحی منحصر به فرد این پمپها، آنها قادرند سیالات با چگالی بالا را به خوبی جابجا کنند.

کاربردهای پمپ روتاری

پمپهای روتاری، چه به عنوان پمپهای روغنی و چه در قالب پمپهای چرخشی آب، با ایجاد فشار بالا به انتقال سیالات میپردازند و به همین دلیل در صنایع متعددی کاربرد فراوانی دارند. اندازه کوچک و جمعوجور این پمپها آنها را برای انتقال انواع سیالات، از تخلیه فاضلاب گرفته تا جابجایی گازها، بسیار مناسب ساخته است.

علاوه بر این، پمپهای روتاری قادرند دبی ثابتی را در فشارها و هدهای مختلف ارائه دهند. همچنین این پمپها به صورت سلف پرایم یا خودراهانداز طراحی شدهاند؛ یعنی میتوانند بدون مشکل هوا را از خط مکش خارج کرده و شرایط مناسبی برای مکش سیال ایجاد کنند.

یکی از کاربردهای مهم این پمپها، پمپاژ سیالات با ویسکوزیته بالا است، هرچند معمولاً در این حالت با دبی پایینتری عمل میکنند. عملکرد بالا، کنترل دقیق جریان و هزینههای نگهداری کم، این پمپها را نسبت به پمپهای گریز از مرکز محبوبتر کرده است.

نکات مهم در استفاده از پمپهای روتاری

زمانی که گازی که توسط پمپ تخلیه میشود حاوی مواد خورنده یا ساینده باشد، این مواد میتوانند به سطوح روتور و استاتور آسیب وارد کنند. این آسیب باعث ایجاد مسیرهای نشتی بین روتور و استاتور میشود که در نتیجه فشار نهایی پمپ کاهش مییابد و عملکرد دستگاه تحت تأثیر قرار میگیرد.

همچنین اگر گاز تخلیه شده شامل بخاراتی باشد که قابلیت چگالش دارند، عملکرد پمپ دچار اختلال میشود. بخار معمولاً در حالت غیر اشباع وجود دارد و تا زمانی که فشار به اندازه کافی برای باز شدن شیر خروجی افزایش نیابد، فشار درون پمپ تا حد فشار اشباع بالا میرود. در این وضعیت، بخار به مایع تبدیل شده و در ناحیه خروجی حلقه پمپ به صورت مخلوط با روغن باقی میماند. این پدیده دو مشکل اساسی ایجاد میکند:

اول اینکه بخار و روغن با هم امولسیون تشکیل داده یا واکنش شیمیایی میدهند که باعث کاهش خواص روغن در زمینه روانکاری و آببندی میشود.

دوم اینکه ممکن است این مخلوط همراه با پمپ بچرخد و دوباره در سمت ورودی پمپ تبخیر شود. اگر بخار جابجا نشود، این وضعیت به صورت تجمعی ادامه یافته و در نهایت کمترین فشار قابل دستیابی، برابر با فشار بخار اشباع مایع خواهد بود. در این میان، بخار آب به عنوان یکی از مشکلسازترین عوامل شناخته میشود.

به همین دلیل استفاده از سیستم گاز بالاست اهمیت زیادی دارد. در این سیستم، مقدار مشخص و کنترل شدهای از هوای اتمسفری به بخش خروجی پمپ وارد میشود تا فشار داخل این قسمت به اندازه کافی افزایش یافته و شیر خروجی بدون نیاز به تراکم نهایی گاز و بخار آب، باز شود. در نتیجه، فشار بخار به حد اشباع نمیرسد و بخار به همراه گاز به سمت خارج هدایت میشود.

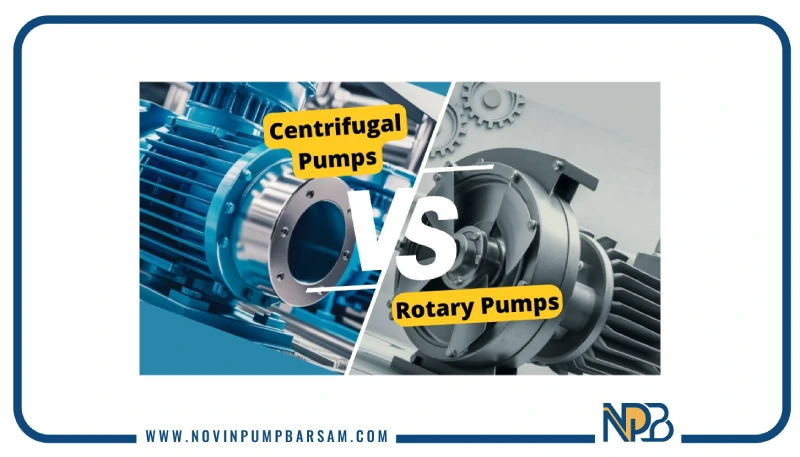

مقایسه پمپ روتاری و پمپ گریز از مرکز

پمپ روتاری یک نوع پمپ چرخشی با جابجایی مثبت است که قادر است حجم مشخص و ثابتی از سیال را در فشارهای مختلف منتقل کند. این پمپها از اجزایی مانند دنده، لوب، پره یا پیچ برای افزایش فشار و جابجایی سیال استفاده میکنند. زمانی که سیال وارد پمپ میشود، حجم آن به دلیل فشار وارد شده توسط این اجزا کاهش یافته و سپس با فشار بیشتری به سمت خروجی هدایت میشود.

در مقابل، پمپ گریز از مرکز برای پمپاژ سیال نیازمند انرژی مکانیکی است که از طریق چرخش پروانهای که روی محور متصل به روتور قرار دارد، تامین میشود. پمپهای گریز از مرکز، که شامل انواع شناور و فشار قوی نیز میشوند، توانایی پمپاژ حجم بالایی از سیال را دارند. اما در مقایسه با پمپهای روتاری، هنگام کار با سیالات ویسکوز و در شرایط فشار بالا و دبی کم، بهرهوری کمتری نشان میدهند.

سخن پایانی

در نهایت، انتخاب نوع پمپ مناسب بستگی به شرایط کاری، نوع سیال و نیازهای خاص هر صنعت دارد. پمپهای روتاری با دبی ثابت، عملکرد دقیق و توانایی جابجایی سیالات ویسکوز بالا، گزینهای ایدهآل برای بسیاری از کاربردهای تخصصی هستند، در حالی که پمپهای گریز از مرکز به دلیل ظرفیت بالاتر پمپاژ سیالات رقیقتر، در صنایع گستردهتر کاربرد دارند. آشنایی دقیق با ویژگیها و محدودیتهای هر نوع پمپ، کلید بهینهسازی عملکرد و افزایش بهرهوری سیستمهای انتقال سیالات است.