مکانیکال سیل چیست؟ انواع، کاربردها و نکات انتخاب سیل مناسب برای پمپها

مکانیکال سیل (Mechanical Seal) یکی از اجزای حیاتی در سیستمهای صنعتی است که از ترکیب حلقههای خاصی مانند حلقههای هواپوش یا حلقههای متناسب با هم تشکیل میشود. این سیلها به منظور جلوگیری از نشت مایعات در شرایط فشار و دمای بالا طراحی شدهاند. مکانیکال سیلها به عنوان جایگزینی برای سیستمهای قدیمی آببندی شفتها، به کار میروند و از نشتی مایعات جلوگیری میکنند.

این سیلها به دلیل ویژگیهایی نظیر طول عمر بالا، عملکرد عالی و نیاز کم به نگهداری، در صنایع مختلف از جمله نفت و گاز، شیمیایی، پالایشگاهی، تولید برق، آب و فاضلاب، و ماشینآلات صنعتی کاربرد فراوانی دارند. مکانیکال سیلها در سیستمهای انتقال مایعات، پمپها، کمپرسورها، خطوط لوله و دیگر تجهیزات برای جلوگیری از نشت مایعات و ورود هوا به داخل سیستم، به کار میروند. برای اطمینان از عملکرد بهینه سیستمهای صنعتی، خرید مکانیکال سیل مناسب از اهمیت زیادی برخوردار است.

برای خرید مکانیکال سیل مناسب و اطمینان از عملکرد صحیح پمپهای آب، شرکتهایی مانند نوین پمپ گزینههای مختلفی را برای انتخاب فراهم کردهاند تا نیازهای مختلف صنایع را پوشش دهند.

آببند مکانیکی (Mechanical Seal) چیست؟

پیش از رواج استفاده از مکانیکال سیل (Mechanical Seal)، برای آببندی شفت از روشهای سنتی استفاده میشد. این روشها به مرور زمان به دلیل اصطکاک و چرخش شفت دچار ساییدگی میشدند، که منجر به افزایش نشتی و نیاز به تنظیم یا تعویض مجدد میگردید. همچنین، برای خنک نگه داشتن بخش آببندی، حجم زیادی آب لازم بود و برای کاهش نشتی، آببند باید با فشار بر شفت تماس میداشت. این مسئله باعث افزایش مصرف انرژی برای چرخاندن شفت و ایجاد شیارهای سایش روی آن میشد که تعمیر یا تعویض آنها پرهزینه بود.

به همین دلایل، استفاده از سیلهای مکانیکی گسترش یافت. در صنعت، اسامی رایج این نوع آببند شامل مکانیکال سیل، آببند مکانیکی، فیبروفنر و نشتگیر است. از پرکاربردترین انواع آن میتوان به نخهای گرافیتی و مکانیکال سیل بورگمن اشاره کرد.

مکانیکال سیل بورگمن در اکثر صنایع کاربرد دارد و هر جایی که یک محور در حال چرخش باشد و سیال را منتقل کند، این نوع سیل نقش مهمی در آببندی محفظه و جلوگیری از نشت مایعات ایفا میکند.

یکی از قطعات اصلی الکتروپمپها، مکانیکال سیل است که وظیفه اصلی آن جلوگیری از نفوذ آب به داخل موتور و محافظت از اجزای داخلی است.

انواع مکانیکال سیل pdf

جدول انواع مکانیکال سیل

| نوع مکانیکال سیل | ویژگی و کاربرد اصلی |

|---|---|

| تک فنره (Single Spring) | ساختار ساده، مناسب برای سیالات تمیز و کاربردهای عمومی با فشار و دمای متوسط. |

| چند فنره (Multi Spring) | تحمل بهتر فشار و دما، مناسب برای سیالات با ویسکوزیته بالا و شرایط کاری سنگینتر. |

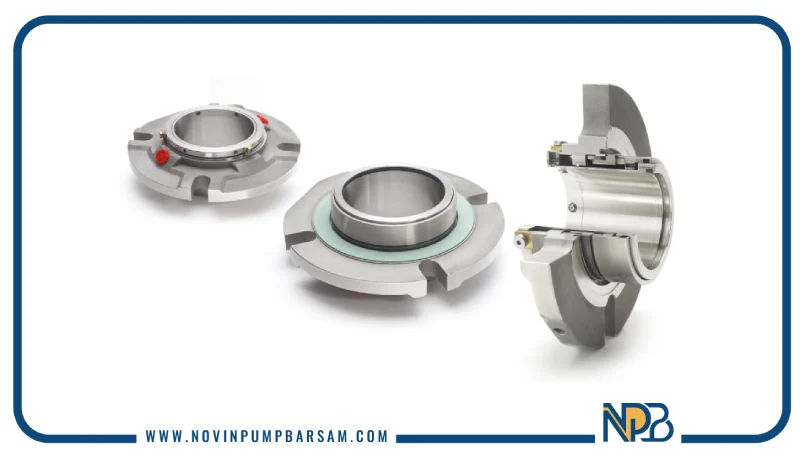

| کارتریجی (Cartridge Seal) | نصب آسان و دقیق، کاهش خطای مونتاژ، مناسب برای صنایع حساس و خطوط تولید مداوم. |

| بالانس (Balanced Seal) | کاهش فشار روی سطوح آببندی، مناسب برای فشارهای بالا و سیالات فرّار. |

| غیر بالانس (Unbalanced Seal) | مقرونبهصرفه و ساده، مناسب برای فشارهای پایین و سیالات غیرخورنده. |

| دوبل (Double Seal) | دارای دو سطح آببندی، مناسب برای سیالات سمی، خطرناک یا با دمای بالا. |

عملکرد مکانیکال سیل

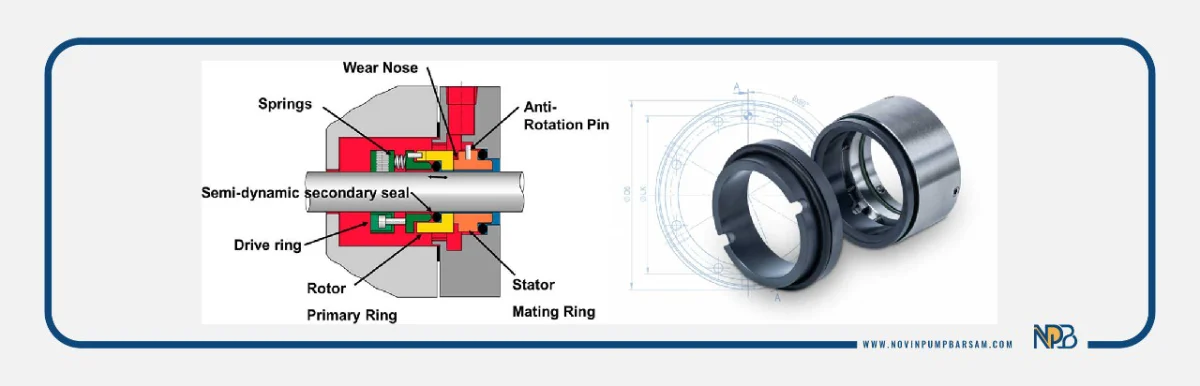

مکانیکال سیل در سیستمهایی استفاده میشود که نیاز به محدود کردن سیال درون یک محفظه دارند، که معمولاً این محفظه مربوط به پمپها و میکسرها است. بهعنوان مثال، در سیستم آببندی پمپهای گریز از مرکز، چالش اصلی در ناحیه اتصال شفت دوار به بخش تر پمپ است، بهطوریکه باید از خروج حجم زیادی از آب پرفشار از محفظه جلوگیری شود.

برای حل این مشکل، یک سیستم آببندی بین شفت و بدنه پمپ لازم است که در برابر فشار سیال مقاومت کند و همچنین اصطکاک ناشی از دوران شفت را تحمل نماید.

پیش از آنکه مکانیسم عملکرد مکانیکال سیل بهطور دقیق توضیح داده شود، بهتر است سایر روشهای آببندی را نیز بررسی کنیم. یکی از روشهای رایج در این زمینه، پکینگ گلند است. در این روش، از یک ماده بافتهشده و طنابمانند استفاده میشود که برای پر کردن فضای خالی بین شفت و بدنه به کار میرود.

طول عمر مکانیکال سیل

مکانیکال سیل یکی از آببندیهای با دوام است که معمولاً طول عمر بالایی دارد، اما عمر آن به عوامل متعددی وابسته است. انتخاب صحیح مکانیکال سیل متناسب با شرایط عملکردی، نصب درست و انجام بازرسیهای دورهای از مهمترین عواملی هستند که بر طول عمر و زمان تعویض آن تأثیر میگذارند.

از آنجا که مکانیکال سیل شامل قطعات و سطوح حساسی است، یکی از دلایل اصلی خرابی پمپها به این نوع آببند مربوط میشود. با توجه به کاربرد گسترده مکانیکال سیل در تجهیزات دوار، به ویژه پمپها، درک دقیق عملکرد و نگهداری آن اهمیت ویژهای دارد.

انواع سیل مکانیکی

سیلهای مکانیکی به دستهبندیهای مختلفی تقسیم میشوند که بهطور کلی میتوان آنها را به انواع زیر تقسیم کرد:

مکانیکال سیل فشاری

سیل مکانیکی فشاری از یک یا چند فنر و یک سیل ثانویه تشکیل شده است. سیل ثانویه بهصورت محوری و در امتداد شفت یا بوش شفت حرکت میکند تا فشار روی سطوح آببندی را حفظ کند. این نوع سیل توانایی جبران سایش و ناترازی شفت را دارد. از مزایای این نوع میتوان به ارزان بودن آن اشاره کرد، اما عیب اصلی آن وجود سیل ثانویه است که در صورت وجود سیال ساینده در پمپ، ممکن است دچار سایش و خرابی شود.

مکانیکال سیل غیر فشاری

سیل مکانیکی غیر فشاری از یک واشر الاستومری یا دم فلزی برای ایجاد نیروی بسته شدن روی شفت استفاده میکند. این نوع سیل به دلیل نداشتن سیل ثانویه، در برابر سایش و خرابی مقاومتر است و برای سیالات ساینده بسیار مناسب میباشد. همچنین در کاربردهایی که آلایندگی زیاد یا دماهای بالا وجود دارد، این نوع سیل بیشتر استفاده میشود. عیب این نوع سیل در این است که برای سیالات خورنده نیاز به استفاده از سیلهای بزرگتر وجود دارد.

مکانیکال سیل متعادل و نامتعادل

در سیل مکانیکی متعادل، نیروهای اعمالی بر سطوح بهصورت یکنواخت توزیع میشود. این طراحی موجب روغنکاری یکنواخت سطوح و در نتیجه افزایش طول عمر سیل میشود. سیلهای متعادل برای کاربردهایی با فشار بالاتر از 250 Psig مناسب هستند. از سوی دیگر، سیل مکانیکی نامتعادل برای فشارهای پایینتر مناسب است و معمولاً هزینه کمتری دارد.

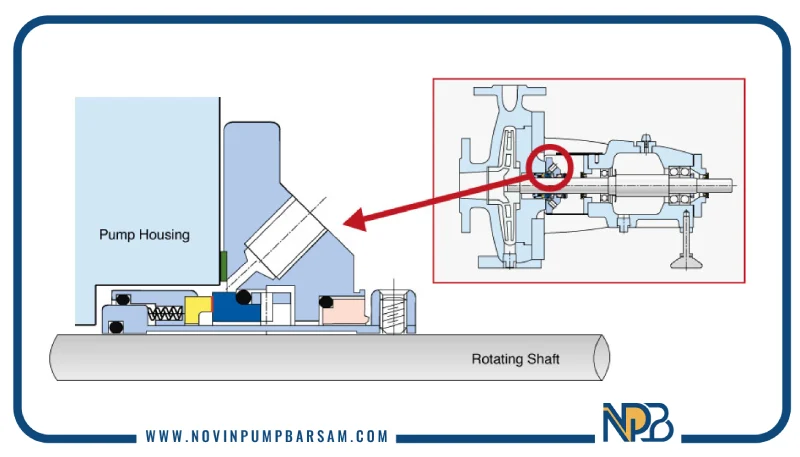

مکانیکال سیل کارتریجی

سیل مکانیکی کارتریجی بهصورت پیشنصب طراحی و ساخته میشود و تمامی قطعات و متعلقات آن بر روی یک بوش قرار دارند. نصب این نوع سیل بهراحتی انجام میشود، زیرا کل مجموعه بهسادگی بر روی شفت نصب میشود. این نوع سیل مشکل نصب ناصحیح و خرابی ناشی از آن را ندارد و در مقایسه با انواع دیگر، قیمت بالاتری دارد، اما هزینه تعمیر و نگهداری کمتری خواهد داشت.

معیارهای انتخاب آببند مکانیکی

برای انتخاب مناسب یک آببند مکانیکی، استفاده از استانداردهای تدوینشده و توجه به نوع و جنس قطعات بهترین رویکرد است. یکی از سازمانهای معتبر در این زمینه، موسسه نفت آمریکا (API) است که استاندارد API 682 را برای انتخاب آببند مکانیکی متناسب با کاربردهای خاص ارائه کرده است. این استاندارد بهعنوان یک راهنما عمل میکند و الزامات طراحی را شامل نمیشود، اما بسیاری از کاربردهای صنعتی و پتروشیمی را پوشش میدهد. با این حال، برخی کاربردهای خاص ممکن است در آن یافت نشوند.

در کاربردهایی که سیال نسبتاً بیخطر است، میتوان از آببند تکگانه استفاده کرد، زیرا حتی در صورت نشتی، فشار اتمسفری خطر جدی ایجاد نمیکند و کنترل آن آسان است. استفاده از آببند دوگانه امکان کنترل بهتر نشتی با محصور کردن سیال را فراهم میکند، اگرچه مقدار کمی نشتی ممکن است باقی بماند.

در شرایطی که نشتی مجاز نیست، آببند سهگانه به کار میرود که با استفاده از مکانیسم سیال پرفشار، از خروج سیال جلوگیری میکند. در ویرایش چهارم استاندارد API 682، علاوه بر میزان نشتی، نوع سیال، میزان خورندگی و دیگر خطرات آن نیز در نظر گرفته شده و جنس قطعات آببند با توجه به مقاومتشان در برابر سیالات مختلف، با کدهای مشخص نشان داده شده است.

قبل از انتخاب نهایی، علاوه بر معیارهای فوق، باید ملاحظاتی مانند ویژگیهای سیال، امکان کارکرد پمپ بدون سیال، استراتژیهای تشخیص نشتی، روش تخلیه نشتی و آلودگیهای احتمالی سیال نیز بررسی شوند.

اجزاء مکانیکال سیل طبق استاندارد بینالمللی

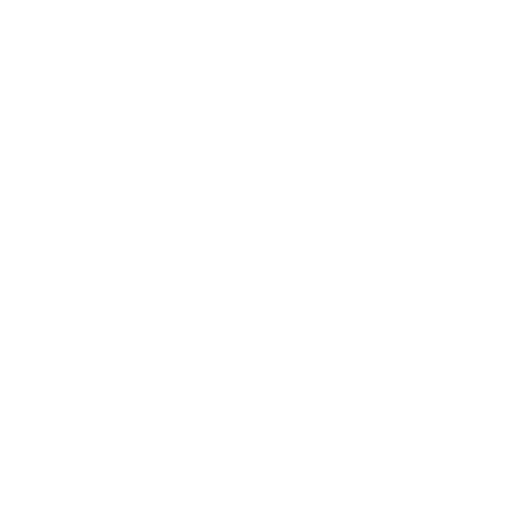

تمامی مدل های آب بند مکانیکی فارغ از نوع و برند سازنده دارای اجزا و قطعات خاصی هستند ولی بعضی از قطعات به صورت مشترک در تمامی آب بند ها وجود دارد. به صورت کلی در ساختار آب بند مکانیکی یا سیل مکانیکی از سه جز در بخش ها و نوع های گوناگون استفاده شده است که عبارتند از :

کفه ثابت (Seat)

این قسمت به صورت ثابت بر روی محفظه یا پوسته پمپ مینشیند و با اورینگ به قسمت داخلی کاسه پمپ محکم چفت میشود. جنس این قطعه به طور معمول از استیل و یا ذغال کربن و یا مواد مقاوم به خوردگی مانند سیلیکون می باشد. البته بنا به نوع مصرف استیل آن قابل تغییر است.

کفه متحرک (Face seal)

بر روی شفت سوار میشود و همراه با شفت دوار در حال چرخش میباشد. جنس این قطعه را با توجه به نوع مصرف می توان از کربن و یا در مواردی از سیلیکون کاربید که بیشترین نوع مصرف را نیز دارد. یا مواد با جنس محکم تر به نام تنگستن استفاده نمود.

فنر مخروطی

وظیفه تامین نیروی چسبندگی برای متصل کردن دو کفه ثابت و متحرک را دارد. این فنر باعث میشود که کفه متحرک به طور کامل به قسمت ثابت چسبیده و مانع عبور هرگونه موادی میشود. البته این فنر در مدل ها مختلف با اشکال مختلفی و متریال گوناگون ساخته میشود.

کاربرد و عملکرد مکانیکال سیل (Mechanical Seal)

با وجود اینکه پکینگ گلند یک روش قدیمی برای آببندی شفت است، استفاده از مکانیکال سیل روزبهروز در حال افزایش است. دلایل اصلی این تغییر عبارتاند از:

-

ساییدگی و افزایش نشتی شفت به مرور زمان در پکینگ گلند

-

تولید حرارت زیاد ناشی از اصطکاک شفت و نیاز به خنککاری گسترده

-

افزایش فشار روی گلند برای کاهش نشتی که باعث کاهش بازده سیستم میشود

مکانیکال سیل برای حل این مشکلات طراحی شده و شامل دو بخش اصلی است:

-

اجزای ثابت: متصل به بدنه پمپ یا تجهیزات ثابت

-

بخش دورانکننده: متصل به شفت و حرکت میکند

اجزای اصلی مکانیکال سیل

-

المان چرخشی اصلی: به شفت متصل و دوران میکند، با المان ثابت در تماس است.

-

المان ثابت اصلی: به بدنه ثابت متصل است و روی المان چرخشی نیرو وارد میکند.

-

نیروی جمعکننده: برای اتصال محکم المانها و حفظ آببندی. این نیرو معمولاً توسط فنر یا آهنربا ایجاد میشود.

-

آببندی ثانویه ثابت و متحرک: جلوگیری از نشتی بین اجزای ثابت و متحرک.

نکات مهم طراحی و عملکرد

-

برخی المانها از سرامیک، کاربید، کربن یا کامپوزیت ساخته میشوند.

-

برای عملکرد صحیح، یک لایه نازک سیال بین المانها ضروری است تا اصطکاک کاهش یافته و خنککاری انجام شود.

-

در انواع سیل لبهای، تغییر شکل المانها جابجایی شفت و تلورانسهای یاتاقان را جبران میکند و به آببندی کمک میکند.

-

حداقل نشتی با تنظیم مناسب نیروی جمعکننده و فاصله بین المانها کنترل میشود.

-

آببندیهای مکانیکی به انواع سطح ثابت، سطح متغیر و لبهای تقسیم میشوند، که هرکدام بر اساس شرایط کاری و ویژگیهای سیال انتخاب میشوند.

چرا از سیلهای مکانیکی استفاده میکنیم؟

سیلهای مکانیکی برای جلوگیری از نشت سیالات و حفاظت از تجهیزات در برابر آسیبها مورد استفاده قرار میگیرند. این سیلها به دلیل ویژگیهای خاص خود، مزایای زیادی دارند:

- عدم نشت قابل مشاهده: سیلهای مکانیکی بهطور معمول سیال را به صورت بخار از روی سطوح نشت میدهند و نشت آنها بهطور مستقیم قابل مشاهده نیست.

- حفاظت از شفت پمپ: طراحیهای مدرن مانند سیلهای کارتریجی به گونهای هستند که به شفت پمپ یا بوش آسیب نمیزنند.

- کاهش نیاز به نگهداری روزانه: سیلهای مکانیکی دارای فنرهای داخلی هستند که بهطور خودکار تنظیم میشوند، بنابراین نیاز به نگهداری مداوم کمتری دارند.

- صرفهجویی در انرژی: این سیلها به دلیل داشتن سطوح سبکی که نسبت به گلند پکینگها نیروی کمتری مصرف میکنند، کارایی بهتری دارند.

- کاهش آلودگی بلبرینگها: به دلیل اینکه روانکننده تحت تأثیر نشت سیل قرار نمیگیرد و از شستشوی آن جلوگیری میشود، آلودگی بلبرینگها کاهش مییابد.

- کاهش خوردگی تجهیزات: در صورتی که محصول در پمپ موجود باشد، سیلهای مکانیکی کمک میکنند تا تجهیزات کارخانه کمتر دچار خوردگی شوند.

- آببندی خلا: این نوع سیلها توانایی آببندی خلا را نیز دارند، بر خلاف پکینگها که ممکن است هوا را به پمپ جذب کنند.

- صرفهجویی در هزینهها: به دلیل کاهش هدررفت محصول و بهینهسازی مصرف سیالات، هزینهها کاهش یافته و حتی در مواردی که آب گران است، هزینهها صرفهجویی میشود. همچنین نیاز به تمیز کردن سطوح به حداقل میرسد.

اهداف طراحی مکانیکال سیل:

هدف اصلی در طراحی سیل مکانیکی، حفظ تمیزی و خنکی محل تماس المانها است تا عملکرد صحیح آببندی انجام شود و طول عمر آن افزایش یابد. این کار میتواند بهواسطه تنظیم نیرومندی بین المانهای آببندی و تنظیم ضخامت لایه سیال بین آنها برای جلوگیری از افزایش دمای محل تماس انجام شود. یکی دیگر از روشها برای تنظیم ضخامت لایه سیال، تغییر طراحی و نوع المانهای در تماس است تا نیروی عمودی بین آنها بهبود یابد.

انتخاب مواد و تأثیر آن بر طول عمر سیستم

انتخاب جنس المانهای اصلی آببند مکانیکی تأثیر زیادی بر طول عمر سیستم دارد. تطابق شیمیایی مواد یکی از معیارهای مهم انتخاب است. مواد سفتتر در برابر سیالات خورنده مقاومتر هستند، اما اگر هر دو المان از جنس مواد سفت انتخاب شوند، سایش بین آنها افزایش مییابد و برای سیالات بدون خاصیت خورندگی مناسب نخواهند بود. استفاده از المانهای نرمتر یا مواد مناسب برای روانکاری مانند گرافیت میتواند اصطکاک را کاهش دهد.

همچنین استفاده از مواد کامپوزیتی سفت باعث کاهش اصطکاک از طریق فراهم آوردن سوراخهای میکروسکوپی در سطح تماس میشود.

رسانایی گرمایی مواد نیز یکی از ویژگیهایی است که در انتخاب مواد باید مد نظر قرار گیرد، زیرا این ویژگی به انتقال گرما به دور از سطح تماس کمک میکند.

در نهایت، سختی سطح المانها و بافت درونی مواد نیز در طول عمر آببندی نقش اساسی دارند. توجه به این نکات میتواند از خرابیهای ناشی از شرایط نامناسب شیمیایی، فشار و دما جلوگیری کند و از خوردگی قطعات فلزی در تماس با سیال جلوگیری کند.

نحوه انتخاب مکانیکال سیل (آببند):

انتخاب مکانیکال سیل مناسب به عوامل مختلفی بستگی دارد که در ادامه به مهمترین آنها اشاره میکنیم:

- قطر شفت و اندازههای مونتاژی: اندازه قطر شفت و طول مکانیکال سیل باید بهطور دقیق مشخص شود تا سیل بهدرستی در پمپ نصب شود.

- تعداد دور بر دقیقه (RPM) پمپ: سرعت چرخش پمپ (RPM) در انتخاب جنس و طراحی سیل تأثیر زیادی دارد، زیرا باید با شرایط کاری پمپ هماهنگ باشد.

- دمای کاری پمپ: مکانیکال سیل باید بتواند دمای کاری پمپ را تحمل کند. بهعنوان مثال، برای سیالاتی که دمای آنها تا ۸۰ درجه سانتیگراد است، جنس الاستومرهای NBR مناسب است. برای دمای بین ۸۰ تا ۱۸۰ درجه، الاستومرهای وایتون بهترین گزینه هستند و برای دماهای بالاتر از ۱۸۰ درجه سانتیگراد، از تفلون و الاستومرهای خاص استفاده میشود.

- فشار کاری و حداکثر فشار: فشار سیستم پمپاژ نیز یکی از فاکتورهای مهم در انتخاب سیل است. باید توجه داشت که فشار کاری و حداکثر فشار سیستم باید با ظرفیت سیل انتخابی همخوانی داشته باشد.

- نوع سیال: نوع سیال تأثیر زیادی بر انتخاب مواد و سطح سیل دارد. برای سیالاتی که دارای ذرات ریز هستند، سیلیکون کارباید مناسبترین گزینه است. برای سیالات بدون ذرات ریز و در دور نرمال، کربن گزینه مناسبی است. برای سیالات حساس با ضریب حساسیت بالا و نیاز به جلوگیری از نشتی، تنگستن کارباید انتخاب بهتری است.

- مشکلات گرمایی در پمپها: در پمپهایی که ممکن است مشکل گرم شدن سیل داشته باشند، سرامیک یکی از مواد مناسب برای استفاده است، البته به این شرط که سیل بههیچعنوان در شرایط خشک کار نکند، زیرا در این صورت احتمال ترکخوردگی و خرابی آن بسیار زیاد است.

سخن پایانی

در پایان، انتخاب و استفاده از مکانیکال سیل مناسب برای هر پمپ و سیستم پمپاژ از اهمیت بالایی برخوردار است. این قطعه کوچک و حیاتی نقش بسیار مهمی در حفظ عملکرد بهینه و جلوگیری از نشت سیالات ایفا میکند. با در نظر گرفتن فاکتورهایی همچون دما، فشار، نوع سیال، جنس مواد و شرایط کاری پمپ، میتوان عمر مفید تجهیزات را افزایش داد و از هزینههای اضافی تعمیر و نگهداری جلوگیری کرد.

توجه به جزئیات در انتخاب سیل مکانیکی نه تنها موجب افزایش کارایی سیستم، بلکه از بروز مشکلاتی همچون سایش، خوردگی و خرابی قطعات نیز جلوگیری میکند. بنابراین، انتخاب درست مکانیکال سیل و توجه به نگهداری صحیح آن، در تضمین عملکرد پایدار و موثر سیستمهای پمپاژ بسیار تاثیرگذار است.

سوالات متداول (FAQ) درباره مکانیکال سیل

-

مکانیکال سیل چیست و چه کاربردی دارد؟

مکانیکال سیل یک نوع آببند صنعتی است که برای جلوگیری از نشت سیالات در پمپها، کمپرسورها و تجهیزات دوار استفاده میشود و جایگزین پکینگ گلندهای سنتی شده است. -

تفاوت مکانیکال سیل با پکینگ گلند چیست؟

سیل مکانیکی اصطکاک کمتری دارد، نیاز به آب خنککن ندارد، بازده سیستم را کاهش نمیدهد و طول عمر بالاتری نسبت به پکینگ گلند دارد. -

عوامل موثر بر طول عمر مکانیکال سیل کدامند؟

انتخاب جنس مناسب، نصب صحیح، شرایط کاری (دمای سیال، فشار، نوع سیال) و بازرسیهای دورهای اصلیترین عوامل هستند. -

انواع مکانیکال سیل کدامند؟

مکانیکال سیلها به انواع فشاری، غیر فشاری، متعادل و نامتعادل، کارتریجی و لبهای تقسیم میشوند و هر نوع برای شرایط کاری خاصی طراحی شده است. -

مواد سازنده المانهای سیل چه تاثیری دارند؟

جنس المانها مانند سرامیک، کربن، سیلیکون کارباید یا تنگستن روی مقاومت در برابر سایش، خوردگی و دمای کاری تأثیر مستقیم دارد. -

چگونه میتوان مکانیکال سیل مناسب انتخاب کرد؟

با توجه به قطر شفت، سرعت دوران، فشار کاری، دمای سیال و نوع سیال، استانداردهای موجود مانند API 682 و توصیههای سازنده میتوانند راهنمای انتخاب باشند. -

آیا مکانیکال سیل نیاز به نگهداری مداوم دارد؟

خیر، سیلهای مکانیکی مدرن به دلیل فنرهای داخلی و طراحی دقیق، نیاز به نگهداری روزانه ندارند، اما بازرسی دورهای برای اطمینان از عملکرد صحیح توصیه میشود. -

چرا مکانیکال سیل باعث صرفهجویی در انرژی میشود؟

به دلیل اصطکاک کمتر نسبت به پکینگ گلند و نیاز کمتر به فشار برای کاهش نشتی، انرژی کمتری برای چرخش شفت مصرف میشود. -

نشتی در مکانیکال سیل طبیعی است؟

مقداری نشت بسیار کم بین المانها اجتنابناپذیر است، اما با طراحی صحیح و تنظیم نیروی جمعکننده، این مقدار کنترل شده و آسیبی به سیستم نمیرساند. -

چرا انتخاب مکانیکال سیل مناسب برای پمپ مهم است؟

انتخاب صحیح باعث افزایش عمر پمپ، کاهش خرابی و خوردگی قطعات، صرفهجویی در انرژی و جلوگیری از نشت سیال میشود و هزینههای تعمیر و نگهداری را کاهش میدهد.